HOCHGESCHWINDIGKEITS-SPRITZAUFTRAG HVOF (High Velocity Oxy-Fuel)

Diese Methode ist die modernste Technologie im Bereich der Glutspritzaufträge, wo die Quelle der Wärmeenergie eine Mischung von Sauerstoff und Kerosin ist. Der Sauerstoff und Kerosin werden axial in die Verbrennungskammer eingelassen, wo es zu ihrer Atomisierung und der Zündung durch einen Funken der Zündkerze kommt. Die Verbrennungsprodukte werden dann in der konvergenten divergenten Düse bis auf supersonische Werte (Mach 1-2) beschleunigt. Der Druck in der Verbrennungskammer wird überwacht, damit stabile Bedingungen der Verbrennung und die Reproduzierbarkeit des Prozesses gesichert sind. Der Brenner wird mit Wasser welches im Zwischenmantel des Brenners strömt gekühlt.

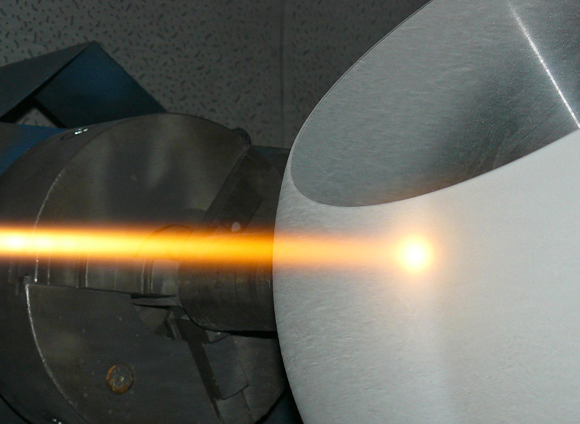

Die Abgase werden in der Düse bis auf Überschallwerte der Austrittgeschwindigkeit beschleunigt. Das Material in Form eines Pulvers wird mit Hilfe des Traggases Stickstoff radial aus den gegenüberliegenden Seiten in den sog. Diffuseur gebracht, wo es zu seinem Anschmelzen kommt und über die Düse dann zu einer markanten Beschleunigung in Richtung des überzogenen Bestandteiles. Die thermodynamischen Prozesse, verlaufend in einem Strom von Abgasen, die in Überschallgeschwindigkeit zur Bildung von Expansions- und Kompressionswellen führen, die sog. Schockdiamanten, welche in der aus dem Brenner hervorkommenden Flamme sichtbar sind.

Die hohe Geschwindigkeit der Pulverpartikel beim Aufprall verursacht gleichmäßiges Ausbreiten und Verankerung der Partikel zum Trägermaterial und dadurch entsteht eine hohe Dichte und Adhäsion HVOF der gespritzten Überzüge. Die relativ niedrige Temperatur der Flamme, ca. 2600°C begrenzt diese Technologie für den Spritzauftrag keramischer Überzüge, auf der anderen Seite begrenzt sie markant die Oxidation, den Phasenübergang und das Ausbrennen einiger Elemente des aufgetragenen Materials im Verlauf des Spritzauftrages. Die einzigartige Eigenschaft dieser Technologie ist, dass sie im Unterschied zu allen anderen Methoden der Glutspritzaufträge Überzüge in Druckspannung gewährt. Die Druckspannung im Überzug erhöht wesentlich die Haftfähigkeit des Spritzauftrages zum Unterlage (Kohäsion ca. 70 MPa) und gleichfalls ist sie günstig aus der Sicht der Ermüdungseigenschaften der Belagsbestandteile.

Die Temperatur der Flamme bestimmt diese Technologie zum Spritzauftrag der Metalle und deren Legierungen mit niedriger und mittlerer Schmelzungstemperatur voraus. Typische Materialien für den HVOF Spritzauftrag sind die Cermets (ceramic-Metall), am öftesten auf der Basis der Wolfram- und Chromkarbide. Typische Applikationen sind die Überzüge beständig gegen Abnützung und Korrosion in verschiedenen Mitteln.

Grundparameter des Spritzauftrages:

| Partikel-geschwindigkeit [m.s-1] |

Adhäsion [MPa] |

Oxidinhalt [%] |

Porosität [%] |

Leistung des Auftrages [kg.h-1] |

Typische Dicke des Spritzauftrages [mm] |

|---|---|---|---|---|---|

| 600 ÷ 1000 | < 70 | 1 ÷ 2 | 1 ÷ 2 | 3 ÷ 6 | 0,2 ÷ 2 |

- Zusatzmaterial - Pulver

- Kerosinzuleitung

- Sauerstoffzuleitung

- Spritzauftrag

- Unterlage

- Zündkerze

| Vorteile | Nachteile |

|---|---|

| hohe Dicke des Spritzauftrages | Geräuschintensität bis 130 dB |

| hohe Kohäsion | Keramische Belage können nicht aufgetragen werden |

| niedrige Porosität und Oxidinhalt | Begrenzung für den Spritzauftrag der inneren Flächen |

| niedrige Temperatur der Unterlage bis 150 °C | |

| Druckspannung in der Spritzauftragschicht | |

| breite Wahl der Pulver |

Unsere Firma benutzt die Einrichtung JP-5000 der amerikanischen Firma Praxair TAFA mit dem System HP/HVOF (High Pressure High Velocity Oxy-Fuel)www.praxair.com mit dem Pulverzubringer HVOF System Powder Feeder 1264.

Die Positionierungseinrichtung mit der NC-Steuerung ermöglicht sehr genau Walzen– und Kugelflächen bis zu einem Durchmesser von 1100 mm und einer Länge von 3500 mm aufzutragen.

Als Zusätzliche Materialien verwenden wir ausschließlich Pulver der Firma PRAXAIR, Inc. USA auf der Basis:

- Wolframkarbid

- Chromkarbid

- Nickel (Alloy 625)

- Kobalt (TRIBALLOY 400, TRIBALLOY 800)

- Eisen(SS 316)

- Und deren Mischungen